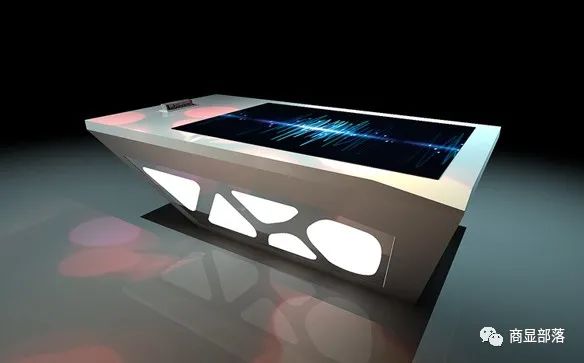

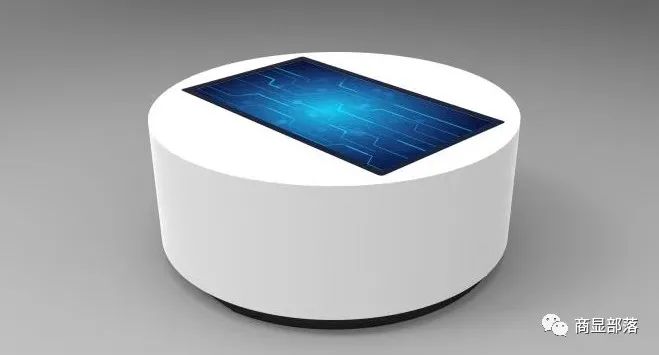

屏定视界FeciAir 钣金外壳打样/加工

钣金件设计 → 技术出图 → 绘制展开图(数控编程)→ 下料 → 去毛刺 → 压铆 →折弯 → 拉伸 → 焊接 → 表面处理 → 喷涂 → 丝印 → 装配 → 检验 → 入库 → 包装出货

1、 下料:

下料的方式有很多种,主要有以下几种方式:

a. 剪床下料:是利用剪床剪出展开图的外形长宽尺寸。若有冲孔、切角的,再转冲床结合模具冲孔、切角成形。

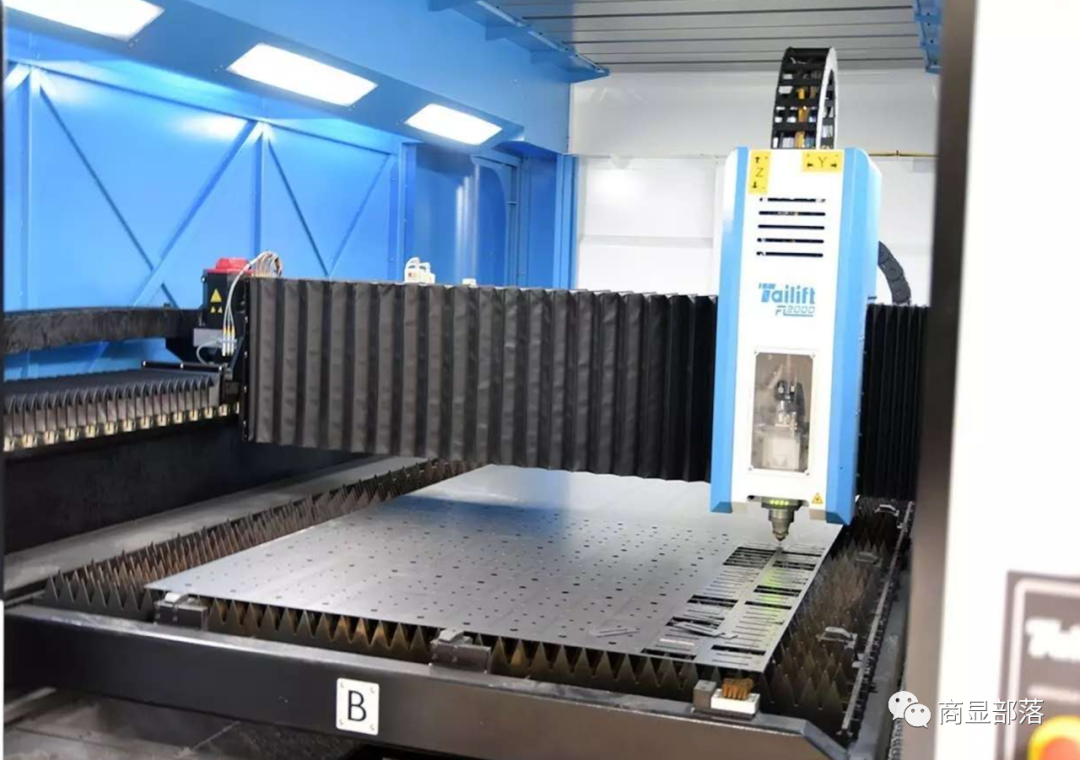

b. 冲床下料:是利用冲床分一步或多步在板材上将零件展开后的平板件结构冲制成形.其优点是耗费工时短,效率高,可减少加工成本,在批量生产时经常用到。

c. NC数控下料:NC下料时首先要编写数控加工程序,就是利用编程软件,将绘制的展开图编写成NC数控加工机床可识别的程序,让其根据这些程序一步一步的在一块铁板上,将其平板件的结构形状冲制出来。

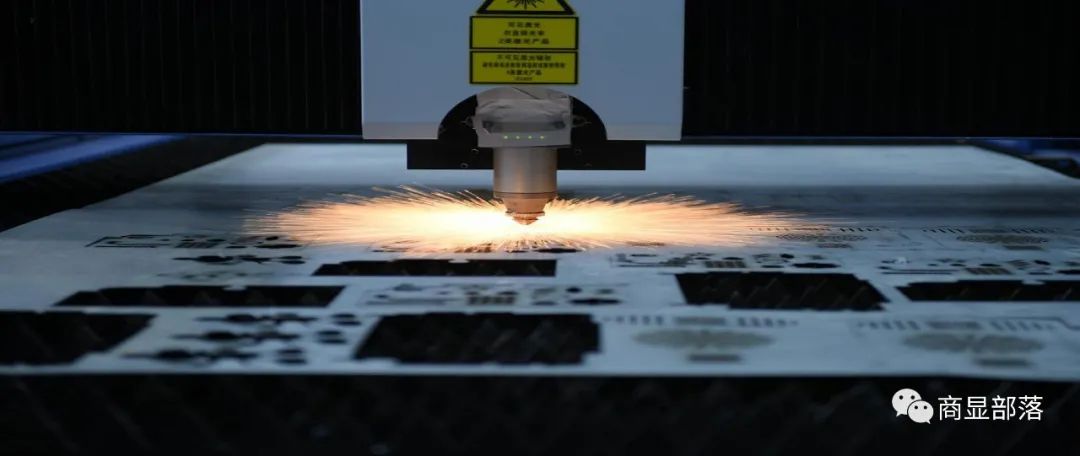

d. 激光下料:是利用激光切割方式,在一块铁板上将其平板件的结构形状切割出来。

2、去毛刺:

在工件落料后,边角、毛刺、粘点、连皮要进行必要的修整,在刀具接点处,用平锉刀进行修整,对于毛刺较大的工件用角磨机进行修整。

小内孔接点处用相对应的小圆锉刀修圆,以保证外观的美观,同时外形的修整也为折弯时定位作出了保证,使折弯时工件靠在折弯机上位置一致,保障同批产品尺寸的一致。

3、压铆、翻边攻丝、点焊、段差、打凸包:

在落料完成后,进入下道工序,不同的工件根据加工的要求进入相应的工序。有折弯、压铆、翻边攻丝、点焊、打凸包、段差,有时在折弯一两道后要将螺母或螺柱压好,其中有模具打凸包和段差的地方要考虑先加工,以免其它工序先加工后会发生干涉,不能完成需要的加工。在上盖或下壳上有卡勾时,如折弯后不能碰焊要在折弯之前加工好。

4、 折弯:

折弯时首先要根据图纸上的尺寸、材料厚度确定折弯时用的刀具和刀槽,避免产品与刀具相碰撞引起变形是上模选用的关键,下模的选用根据板材的厚度来确定。

其次是确定折弯的先后顺序,折弯一般规律是先内后外、先小后大、先特殊后普通。有要压死边的工件首先将工件折弯到30°—40°,然后用整平模将工件压死。

压铆时,要考虑螺柱的高度选择相应的模具,然后对压力机的压力进行调整,以保证螺柱和工件表面平齐,避免螺柱没压牢或压出超过工件面,造成工件报废。

5、钣金焊接:

焊接有氩弧焊、点焊、二氧化碳保护焊、手工电弧焊等,点焊首先要考虑工件焊接的位置,在批量生产时考虑做定位工装保证点焊位置准确。

为了焊接牢固,在要焊接的工件上打凸点,可以使凸点在通电焊接前与平板均匀接触,以保证各点加热的一致,同时也可以确定焊接位置。同样的,要进行焊接,需要调好预压时间、保压时间、维持时间、休止时间,以保证工件可以点焊牢固。点焊后在工件表面会出现焊疤,要用平磨机进行处理。

亚弧焊主要用于两工件较大,又要连接在一起时,或者一个工件的边角处理,达到工件表面的平整、光滑。亚弧焊时产生的热量易使工件变形,焊接后要用打磨机和平磨机进行处理,特别是边角方面较多。

6、表面处理:

一般有磷化皮膜、电镀五彩锌、铬酸盐、烤漆、氧化等。

磷化皮膜一般用于冷轧板和电解板类,其作用主要是在料件表面上镀上一层保护膜防止氧化,再来就是可增强其烤漆的附着力。电镀五彩锌一般用冷轧板类进行表面处理。铬酸盐、氧化一般用于铝板及铝型材类表面处理。

7、喷涂:

在进行喷涂时,首先工件挂在流水线上,用气管吹去表面粘上的灰尘。进入喷涂区喷涂,喷完后顺着流水线进入到烘干区,最后从流水线上取下喷涂好的工件。

8、装配:

将多个零件或组件按照一定的方式组立在一起,使之成为一个完整的料品。其中需注意的就是对料件的保护,不可划碰伤。组装是一个料品完成的最后一步,若料件因划碰伤而无法使用,需返工重做,会浪费很多的加工工时,增加料品的成本。因此要特别注意对料件的保护。

9、 检验:生产过程由质检部实时把控,降低生产损耗和次品率,保证生产质量。

10、 入库:经过以上工序的产品已达到入库准备出货的要求,可以进行包装入库。

FeciAir/视界物联

钣金外壳打样/加工

*免责声明:本文所用图片、文字如涉及作品版权,请第一时间与我们联系。